Partes de una broca

Longitud total de la broca: Existen brocas extra cortas, cortas, normales, largas y extralargas. Estas últimas se estila utilizarlas con un taladro de banco a los fines de taladrar profundo en una superficie y que la broca no se dañe o malogre el agujero.Longitud de Corte: Es la profundidad máxima que se puede taladrar con una mecha y viene definida por la longitud útil, la cual está determinada por la extensión de la hélice.

Diámetro de Corte: es el diámetro del orificio obtenido con la broca.

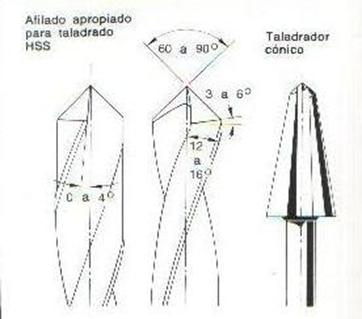

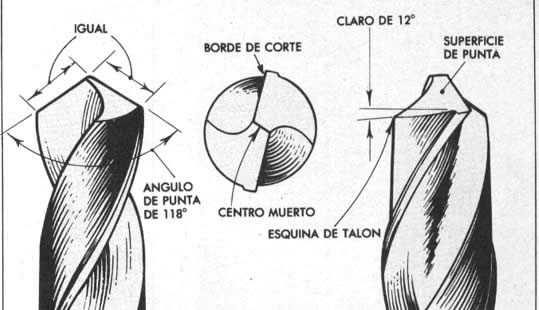

Ángulo de Corte: El ángulo de corte normal en una broca es de 118º en la punta, pero también existen las brocas de 135º para que a mayor contacto con el material, la mecha se autocentre y no resbale sobre la superficie.

Diámetro y forma del Mango: El mango de una broca puede ser cilíndrico, triangular o cónico. Elmango cilíndrico es el más común, pero cabe destacarse que existe un subtipo que es el mango reducido, que consiste en una disminución del tamaño del mango en brocas cuyo diámetro supera los 10 mm o los 13 mm, a los fines que la broca pueda ser utilizada en mandriles de las medidas mencionadas. En cuanto al mango triangular, se trata de una broca con muescas en la superficie que están en contacto con el portabrocas a los fines que la herramienta no resbale; se estila hacer esta modificación en mechas destinadas para perforar metales muy duros, como ser aceros aleados, matrices, etc. Por último se encuentran las de mango cónico, que tienen la particularidad de ser posicionadas sobre un portabrocas especial, usualmente se utilizan para perforar agujeros profundos y de un grosor importante.

Ángulo de la hélice: Dependiendo del material a perforar, la mecha puede tener un ángulo particular para cortar la viruta y evacuarla. Existe una serie de letras para identificar la aplicación y el ángulo de la barrena: N es el ángulo de la hélice de 30º para uso general, W corresponde al ángulo 40º/45º destinado para mecanizar Aluminio y materiales de viruta larga. La tipo H, es conocida como la hélice lenta, por su paso helicoidal largo en ángulo de 15º/20º es ideal para bronce y otros materiales cuya viruta sea de gran volumen. Por último, se encuentra la hélice tipo S con ángulo de 35º y destacándose a primera vista la cualidad de tener un acanalado tupido para una remoción rápida de la viruta; se utiliza este tipo para aceros inoxidables.

En esta práctica vamos a ver como podemos afilar una broca.Antes de empezar a afilar una broca nuestros profesores nos dieron algo de teoría de como se afila una broca y de las partes que tiene una broca.

Para empezar con la practica nuestros profesores nos dieron una brocas que estaban sin usar para poder tener una referencia,a nosotros nos dieron una broca que estaba muy usada y nuestro objetivo era que consiguiera taladrar.

Tenemos que tener en cuenta que el ángulo de la broca tiene que ser de unos 120º aproximadamente y también tiene que tener un ángulo de desprendimiento.

Una vez terminada de afilar nuestra broca comprobando el ángulo de desprendimiento y el ángulo de la broca comprobaremos si corta o no corta.

CONCLUSIÓN:Esta práctica no es que se me diera muy bien ya que siempre me pasaba del ángulo o me quedaba corto y al final la broca no me cortaba menos mal que algunos compañeros me ayudaron y al final tuve una broca bastante afilada.

.jpg)